ガラス貫通ビア製造のための新しいシーリング再配線層アプローチ

引用

記事タイトル:ガラス貫通ビア製造のための新しいシーリング再配線層アプローチ

著者: Shih-Wei Lee、Geng-Ming Chang、Ching-Yun Chang、Kuan-Chen Chen

ジャーナル: IEEE Transactions on Electron Devices

デジタルオブジェクト識別子 (DOI): 10.1109/JEDS.2017.2649605

キーワード

- ガラス貫通ビア(TGV)

- 再配布層 (RDL)

- ガラスインターポーザー

- ボトムアップメッキ

- シーリングRD

- Cuフィラーメッキ

- 信頼性

- 電気特性評価

- コスト効率

簡単な

この記事では、Cu フィラーめっきとボトム RDL を同時に統合することで従来のボトムアップ プロセス フローを簡素化する、ガラス貫通ビア (TGV) 製造用の新しいシーリング再配線層 (RDL) アプローチを紹介します。

まとめ

この記事では、3D 統合用ガラス インターポーザのガラス貫通ビア (TGV) の製造を簡素化する新しいシーリング再配線層 (RDL) アプローチを紹介します。従来のボトムアップ TGV 製造プロセスには、銅 (Cu) フィラー メッキや Cu 化学機械研磨 (CMP) など、コストのかかる複数のステップが含まれます。提案されたアプローチでは、Cu フィラー メッキとボトム RDL 形成を単一のボトムアップ メッキ ステップに統合します。これにより、従来のボトムアップ アプローチでボトム メタル層の堆積に通常必要となる一時的な接着や取り付け技術が不要になります。

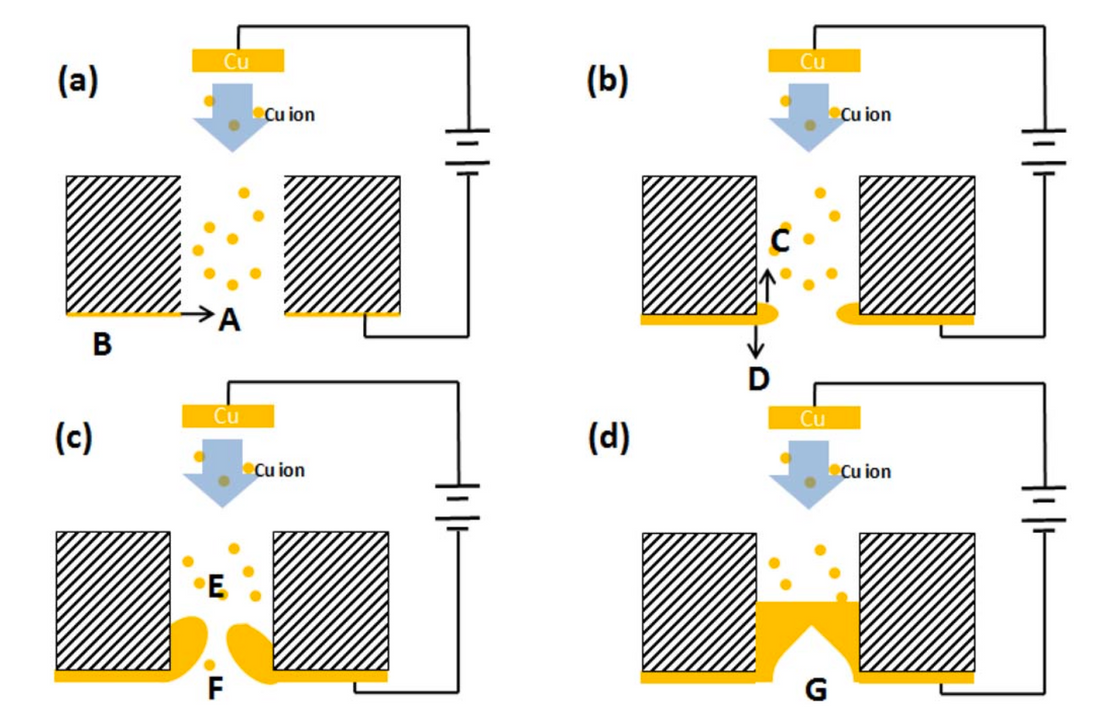

シーリング RDL アプローチの仕組みは次のとおりです。

- バリア/接着層と Cu シード層が、レーザードリルでビアが開けられたガラス基板上に堆積されます。

- RDL パターンはフォトリソグラフィーを使用して定義され、RDL シーリングは電気メッキによって形成されます。

- レジスト層は、その後のビアのボトムアップ Cu メッキ中に RDL を保護します。

- 最後に、レジストとバリア/シード層を除去して、RDL を備えた TGV が完成します。

著者らは、ガラス基板上に直径 50 µm、深さ 250 µm の TGV を作製し、提案したアプローチの電気的特性と信頼性を調査しました。ケルビン、コーム、デイジー チェーン構造など、さまざまな構造を作製してテストしました。その結果、次のことが実証されました。

- 低抵抗:製造された TGV は 3 mΩ の抵抗を示し、理論値とほぼ一致しました。複数の TGV を備えたデイジー チェーン構造でも、TGV の数に応じて抵抗が直線的に増加し、優れた統合パフォーマンスを示しています。

- 優れた絶縁性:櫛形構造の隣接する TGV 間のリーク電流は 1 nA 未満で、シリコン貫通ビア (TSV) で観察される一般的なリーク電流よりも大幅に低くなっています。TGV の静電容量は、電圧バイアスが変化しても 2 pF で安定しています。

- 高い信頼性:シーリング RDL 方式で製造された TGV は、湿度および熱サイクル テストで優れた信頼性を示しました。デイジー チェーン構造は、高湿度 (85%) および高温 (130°C) に 48 時間さらされた後でも、線形抵抗特性を維持しました。また、-40°C から 125°C までの 500 回の熱サイクル後も、抵抗の線形性が向上しました。

著者らは、シーリング RDL アプローチは、3D 統合用の高性能ガラスインターポーザーを製造するためのコスト効率の高いソリューションを提供すると結論付けています。このアプローチにより、底部 RDL と Cu フィラーめっきを同時に製造できるため、高価なめっき添加剤やウェーハの取り扱いが不要になります。

出典: https://ieeexplore.ieee.org/stamp/stamp.jsp?tp=&arnumber=7809077