ドライエッチング技術によるガラス貫通ビア(TGV)形成を活用した薄石英ガラスの開発

引用

Tang, Y.-H., Lin, Y.-H., Shiao, M.-H., & Yu, C.-S. (2016). ドライエッチング技術によるガラス貫通ビア(TGV)形成を利用した薄い石英ガラスの開発。Micro & Nano Letters 、 11 (8)、492–496。

キーワード

- ガラス貫通ビア(TGV)

- ドライエッチング技術

- 誘導結合プラズマ反応性イオンエッチング (ICP-RIE)

- 石英ガラス

- インターポーザー

- 3次元集積回路(3D-IC)パッケージング

- エッチング速度

- サイドウォール角度

- 表面の地形/形態

- ハードマスク

- 電気メッキ

簡単な

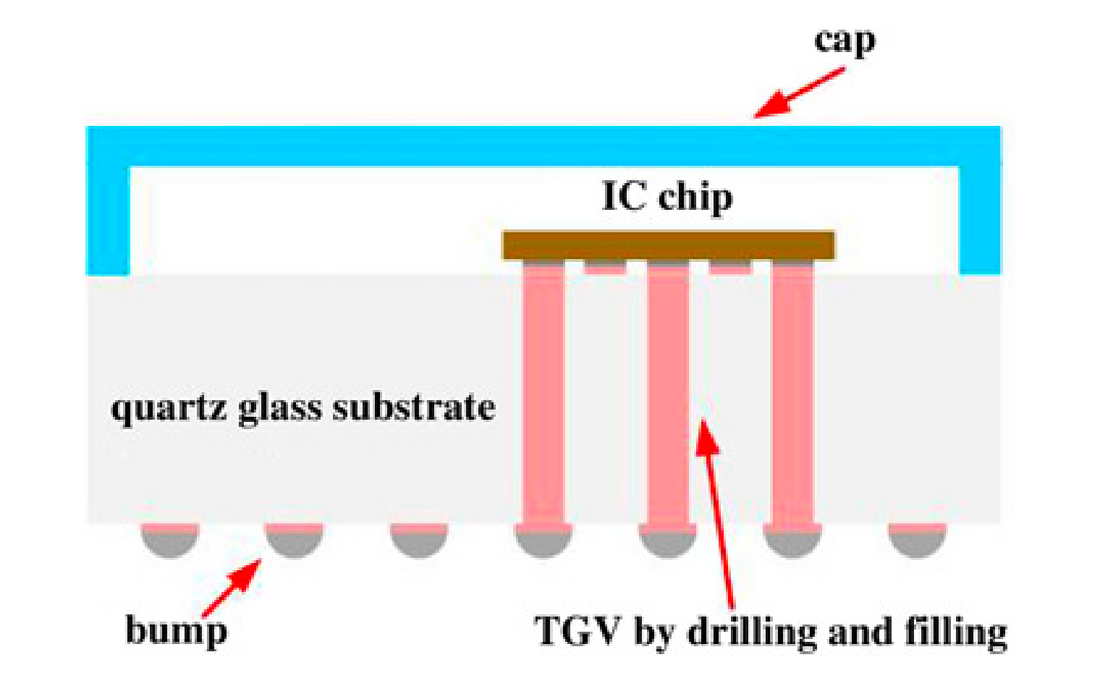

この記事では、3 次元集積回路パッケージング技術のための誘導結合プラズマ反応性イオンエッチング (ICP-RIE) を使用して薄い石英ガラスにガラス貫通ビア (TGV) 構造を製造するプロセスについて説明します。

まとめ

2016 年に Micro & Nano Letters 誌に掲載されたこの記事では、ドライエッチング技術を使用してガラス貫通ビア (TGV) を作成する薄い石英ガラスの開発について詳しく説明しています。台湾の国立応用研究所の Yu-Hsiang Tang 氏らの著者は、3D 集積回路 (3D-IC) パッケージング技術の重要性が高まっていることを強調しています。

この記事では、3D-IC 相互接続の基板材料としての石英ガラスの利点、特に優れた電気絶縁性、光透過性、高強度、滑らかな表面に焦点を当てており、MEMS、光学デバイス、バイオメディカル チップなどのアプリケーションに最適です。従来、TGV の製造には超音波ドリル、パウダー ブラスト、レーザー アブレーション、放電加工などの方法が使用されてきましたが、これらの方法では、ビアの正確な直径とピッチ、ウェーハの厚さの制御、大量生産の実現可能性を実現する上で課題がありました。

著者らは、誘導結合プラズマ反応性イオンエッチング (ICP-RIE) を利用した新しい TGV 製造プロセスを示しています。この技術により、ビア寸法の制御が向上し、高アスペクト比構造の作成が可能になります。この研究では、さまざまなプロセス パラメータ (C4F8 および He の流量、チャンバー圧力、ICP およびバイアス電力、冷却温度) と、それらが DC バイアスや側壁角度などのエッチング特性に与える影響との関係を調査しています。

この研究では、さまざまなハードマスク、構造寸法、ガラス基板の厚さがエッチング速度と穿孔形態に与える影響を分析しています。調査結果によると、Ni-Co 合金マスクと比較して、KMPR ネガティブフォトレジストは、優れた接着性、耐久性、処理のしやすさにより、より適していることがわかりました。ICP-RIE プロセスを綿密に最適化することで、著者らは薄い石英ガラス基板上にさまざまなビア直径 (50~300 µm) と深さ (150~300 µm) の TGV を製造することに成功し、約 0.416 µm/分という高いエッチング速度を達成しました。

この記事は、ICP-RIE を使用した TGV 形成技術の開発成功を強調して締めくくり、さまざまな 3D-IC パッケージング アプリケーションに適した高品質で薄い石英ガラス インターポーザーを製造するための有望なアプローチを示しています。

起源: https://ietresearch.onlinelibrary.wiley.com/doi/epdf/10.1049/mnl.2016.0242