ガラス基板への微細穴あけ加工 - レビュー

引用

Hof, LA, & Ziki, JA (2017). ガラス基板へのマイクロホール加工—レビュー。 マイクロマシン、 8 (2), 53. https://doi.org/10.3390/mi8020053

キーワード

- マイクロドリリング技術

- ガラス

- マイクロデバイス

- マイクロ流体

- メムス

簡単な

この記事は、ガラスの微細穴あけ加工に関する既存技術と新興技術のレビューです。

まとめ

雑誌Micromachinesのこの記事では、ガラスに微細な穴を開けるさまざまな方法について説明しています。ガラスは無線周波数に対して透過性があり、光学的、機械的、化学的特性に優れているため、マイクロデバイスに便利な素材です。しかし、ガラスは脆く、機械加工が難しいため、滑らかでアスペクト比の高いガラス貫通ビア (TGV) の穴あけは困難です。

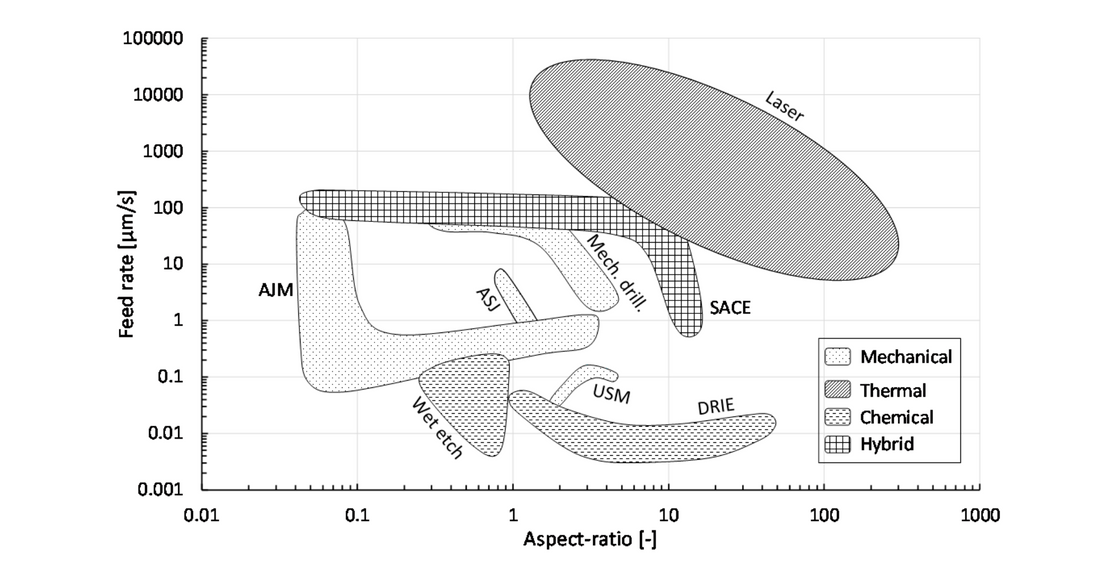

このレビュー記事では、ガラスに微細穴を開ける既存の技術と新興技術を要約して比較し、次の 4 つのカテゴリに分類しています。

- 機械的方法:これらの方法は一般的に安価ですが、表面が荒れる可能性があります。次のような方法があります。

- 機械ドリリング: 回転工具を使用して材料を除去し、多くの場合、つつく動作で破片を取り除きます。機械ドリリングはコスト効率が良く、ラピッドプロトタイピングに適していますが、ひび割れが生じる可能性があります。

- パウダー ブラスト: 高速の研磨粒子の流れを利用して材料を除去します。パウダー ブラストは高速で、バリ、微小亀裂、熱影響部 (HAZ) を生じません。ただし、表面が粗くなります。

- 超音波ドリリング: 振動工具と研磨スラリーを使用して材料を侵食します。アスペクト比が高く壁がまっすぐな小さな穴を作成できますが、速度が遅く、工具の摩耗が大きく、欠けやひび割れが生じる可能性があります。

- 熱的方法:これらの技術は、高速で高いアスペクト比を実現できますが、表面品質が低下する可能性もあります。熱的方法には次のものがあります。

- レーザー加工: レーザーを使用して材料を除去します。レーザー加工は柔軟性が高く、スループットも高いのですが、HAZ が発生して破片が再鋳造され、接合が困難になることがあります。CO2、エキシマ、液体アシスト、PDMS マスク、超短パルス レーザーなど、さまざまな種類のレーザーと技術には、さまざまな利点と欠点があります。

- 化学的方法:この方法ではエッチング剤を使用してガラスを溶かします。表面品質は良好ですが、時間がかかり、複数の手順と特殊な装置が必要になる場合があります。例:

- ウェットエッチング: ワークピースを化学エッチング液(通常はフッ化水素酸 (HF))に浸します。 この等方性プロセスでは、丸みを帯びた側壁が作成され、滑らかな表面を持つ小さな特徴を生成できますが、アスペクト比が低く、ピンホールやノッチング欠陥が発生するリスクがあります。

- 深層反応性イオンエッチング (DRIE): プラズマを使用してイオンを生成し、化学的および物理的にガラスをエッチングします。DRIE は高いアスペクト比と滑らかな表面を実現できますが、エッチング速度が遅く、特別なマスクが必要です。

- ハイブリッド メソッド:これらのメソッドは、パフォーマンスを向上させたり制限を克服したりするために 2 つ以上の手法を組み合わせます。このカテゴリには次のものが含まれます。

- アシスト ハイブリッド マイクロマシニング: 別の形態のエネルギーを使用して、主要な加工プロセスを変更または強化します。このカテゴリの技術には、振動アシスト マイクロマシニング、レーザー アシスト マイクロカッティング、レーザー誘起プラズマ マイクロマシニング (LIPMM)、水アシスト マイクロマシニング、化学アシスト マイクロマシニング、化学アシスト超音波加工 (CUSM)、電気粘性 (ER) 流体アシスト超音波加工、アシスト電極付き EDM、およびホット エンボス加工が含まれます。

- 複合ハイブリッドマイクロマシニング: 複数の加工メカニズムを同時に動作させます。この例としては、アルカリ溶液内での放電を使用して材料を除去するスパークアシスト化学彫刻 (SACE) があります。SACE は、比較的滑らかな表面で高いアスペクト比を実現できますが、加工速度が遅く、破片の除去が制限されるという問題があります。

この記事は、マイクロホール掘削技術の選択は、アスペクト比、表面品質、速度、コストの間でトレードオフが必要なため、アプリケーションの特定の要件に依存すると結論付けています。特にハイブリッド方式は、さまざまな技術の長所を組み合わせることで、望ましい結果を達成するための有望な手段を提供します。