고비율 광섬유 테이퍼 드로잉 공정 설계를 위한 이론 및 수치해석

소환

리우 지아후이 그리고 Lili Zheng , " 고비율 광섬유 테이퍼 드로잉 공정 설계에 대한 이론 및 수치 분석 ", IEEE 포토닉스 저널 , vol. 12, 아니. 2020년 12월 6일.

키워드

- 광섬유 테이퍼 도면

- 목 아래로 프로필

- 전산 모델링

- 수치 시뮬레이션

짧은

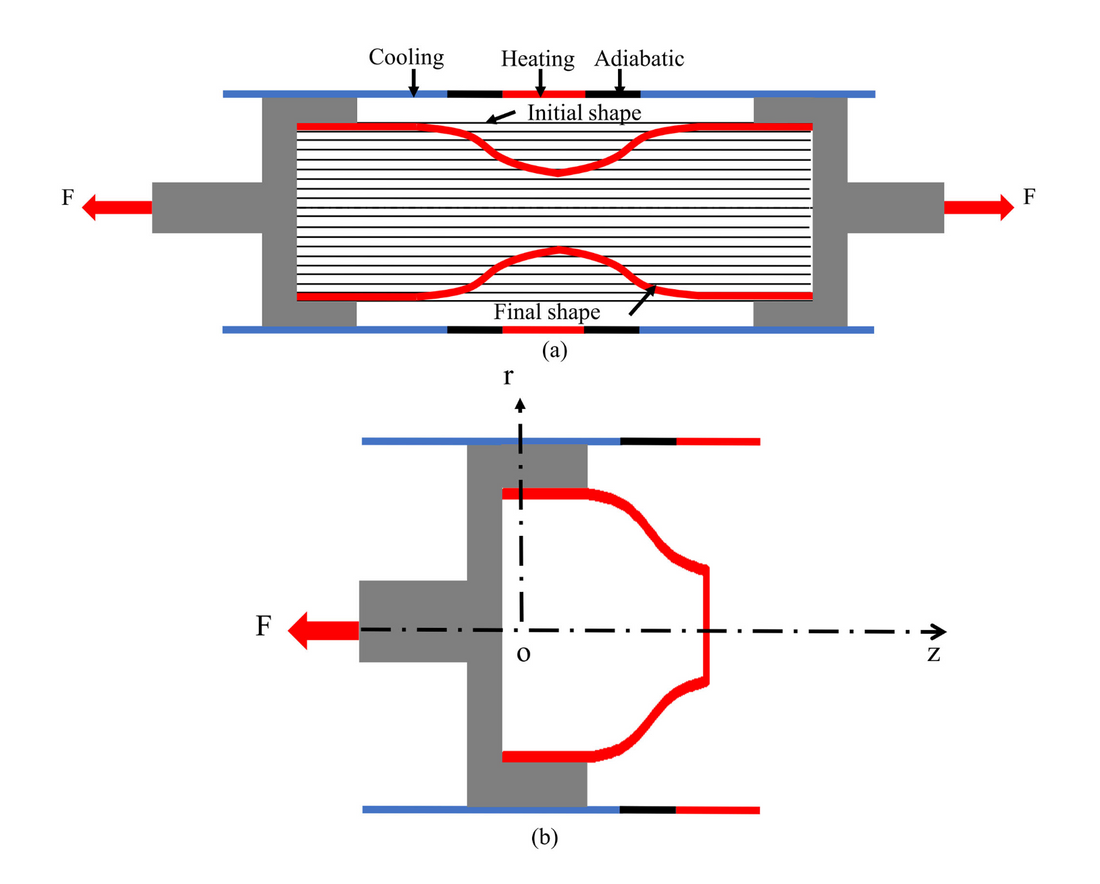

광섬유 테이퍼의 최종 형상은 주로 실리카 유리의 재료 특성과 용광로의 열 설계에 의해 결정되며 인발 공정 중 사용되는 연신 조건과 무관합니다. 이 기사에서는 드로잉 공정 중 큰 반경과 높은 비율의 광섬유 테이퍼의 형상 변화를 예측하기 위한 수치적 방법의 개발에 대해 설명합니다. 이 모델은 온도, 온도에 따른 점도, 방사상 적분 속도의 2D 분포를 고려합니다. 연구원들은 용광로에서 단열 쉴드를 사용하여 테이퍼 중앙에 열을 집중시키고 온도 구배를 높여 인발 공정을 가속화할 수 있다는 사실을 발견했습니다.

요약

Jiahui Liu와 Lili Zheng이 작성한 이 2020 IEEE Photonics Journal 기사에서는 광섬유 테이퍼를 제조하는 데 사용되는 광섬유 테이퍼 드로잉 공정을 탐구합니다. 광섬유 테이퍼는 CCD 커플링, 텔레비전 이미징, 야간 투시 장치와 같은 응용 분야에 사용되는 광학 부품입니다 . 광섬유 테이퍼의 품질, 특히 모양은 전송 특성에 큰 영향을 미칩니다 .

- 저자는 공정을 시뮬레이션하고 다양한 요인이 테이퍼의 최종 모양에 어떻게 영향을 미치는지 이해하기 위해 수치 모델을 개발했습니다. 그들의 연구 결과는 다음과 같습니다.

- 사용되는 실리카 유리의 점도 가 중요합니다. 점도가 낮을수록 드로잉 공정 속도가 빨라질 수 있지만 허리 길이가 길어지고 바람직하지 않은 테이퍼 모양이 나타날 수 있습니다.

- 퍼니스 내부의 온도 분포는 중요한 역할을 합니다. 용광로의 뜨거운 부분의 온도가 높을수록 인발 공정이 빨라지고 허리 길이가 짧아지고 테이퍼 모양이 더 가파르게 변할 수 있습니다.

- 용광로의 설계 , 특히 고온, 단열 및 저온 영역의 길이도 테이퍼 모양에 영향을 미칩니다.

- 고온 영역 경계 근처에 단열 차폐물을 통합하면 열 집중이 향상되어 공정이 더 빨라지고 경사가 더 큰 더 바람직한 테이퍼 모양을 얻을 수 있습니다.

- 드로잉 공정에서 가해지는 외력은 테이퍼의 변형률에 영향을 주지만 테이퍼의 최종 형상에는 큰 영향을 미치지 않습니다.

저자는 이러한 요소를 이해하고 해당 모델을 사용함으로써 제조업체가 광섬유 테이퍼 드로잉 공정을 최적화하여 다양한 응용 분야에 적합한 모양의 고품질 테이퍼를 생산할 수 있다고 결론지었습니다.

출처: https://ieeeexplore.ieee.org/ielx7/4563994/9233471/09263305.pdf